Räder

[157] Räder (wheels; roues; ruoti) für Eisenbahnfahrzeuge sind dadurch gekennzeichnet, daß sie an der Innenseite der Lauffläche einen Vorsprung – den Spurkranz – zur sicheren Führung im Gleis tragen und daß die R. einer Achse mit dieser durch Aufpressen fest verbunden sind. Diese Verbindung je zweier R. mit einer Achse (s. Achsen) nennt man »Räderpaar«. Für Räderpaar wird auch, aber unrichtig, manchmal der Ausdruck »Radsatz« verwendet, der nur die kurze Bezeichnung ist für die Gesamtzahl der unter einer Lokomotive zur Verwendung kommenden Räderpaare (eingebunden unter der Lokomotive laufend oder als Reserve gelagert).

Abgesehen von den der Vergangenheit angehörenden vielteiligen Ausführungen, besteht das R. in der Regel aus 2 Teilen, dem »Radkörper« oder »Radstern« und dem auf diesen aufgezogenen »Radreifen«, sog. »Reifenrad«. R., bei denen Radkörper und Radreifen ein einheitliches Stück bilden, nennt man »Vollräder«.

Am Radkörper selbst unterscheidet man den Teil, in dem die Achse eingepreßt ist: die »Radnabe« oder den »Radhaufen«, den Teil, auf dem der Radreifen aufliegt: den »Radkranz« oder die »Radfelge« und den Teil zwischen Radkranz und Radnabe, der in Form von Speichen oder als Scheibe ausgebildet ist; daher auch die Unterscheidung in »Speichenrad« oder »Scheibenrad«.

Bei den durch Dampfkraft angetriebenen Lokomotivrädern bilden die »Kurbeln« und »Kurbelzapfen« (s.d.) sowie die an bestimmter Stelle zur Minderung der »störenden Lokomotivbewegungen« (s.d.) anzubringenden Gegengewichte weitere wichtige Teile der R.

Der Verwendung nach unterscheidet man »Lokomotivräder«, »Tenderräder« und »Wagenräder«.

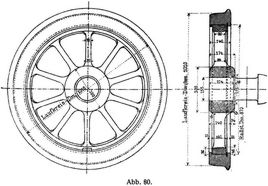

Lokomotivräder. Man unterscheidet »Treibräder«, »Kuppelräder« und »Laufräder«, je nachdem es sich um R. handelt, an denen die Treibstange direkt angreift, die durch Kuppelstangen mit den Treibrädern verbunden sind oder die nur zur Führung dienen (Abb. 79 u. 80).

Die Sterne dieser R. werden heute fast ausschließlich aus basischem Martinflußeisen gegossen hergestellt. Als Qualitätsziffern für dieses Material gelten im allgemeinen: Festigkeit 40–50 kg f. d. mm2 und 15–20% Dehnung. Auf die der Vergangenheit angehörenden Herstellungsarten durch mühsamen Schmiedeprozeß aus einzelnen Stücken wird nicht eingegangen.

Tenderräder sind im allgemeinen gleich, nur in den Abmessungen etwas stärker als die

Wagenräder. Diese werden ausgeführt in Form von Speichenrädern, Scheibenrädern und Vollrädern (Abb. 81).

In diesen Abbildungen sind moderne Ausführungen dargestellt. Bezüglich der älteren, vielteiligen Speichenräder, die heute noch vereinzelt vorhanden, jedoch in der Verwendung eingeschränkt sind (Speichenräder mit Gußeisennabe und aus Flacheisen gebogenen Speichenelementen; Loshsche Speichenräder, durch Zusammenschweißen einzelner Speichenelemente und Nabenteile zu einem Stern vereinigt, und auf ähnliche Weise hergestellte Arbelsche Speichenräder u.s.w.), wird auf die Literaturangaben verwiesen. Die Fortschritte in der Massenerzeugung von hochwertigem Martinflußeisen haben es ermöglicht, mit Umgehung der teuren Verbindung des Schmiede- und Preßvorgangs die Wagenräder direkt zu gießen in Form von Speichen- oder Scheibenrädern. Es wird fast nur mehr ein Überpressen und Überwalzen der gegossenen Scheiben behufs Verdichtung geübt. Da das Eigengewicht eines richtig dimensionierten Scheibenrades nicht wesentlich größer ist als das eines Speichenrades und da das Scheibenrad den großen Vorteil besitzt, weniger Staub aufzuwirbeln, und geringeren Bewegungswiderstand durch die Luft erfährt, ist das Scheibenrad nach Abb. 81 b als das derzeit beste R. anzusehen; es hat daher auch fast alle anderen Bauarten verdrängt. Die in den Lieferbedingnissen der einzelnen Verwaltungen bestehenden Unterschiede bezüglich der Qualitätsziffern des Materials sind weniger auf tatsächlicher Erkenntnis der wirklich richtigen Werte begründet als in dem Umstand, daß die tonangebenden großen[157] Werke nach den ihnen zu Gebote stehenden Rohmaterialien nur gewisse Grenzen dieser Werte zugestehen können.

Als Mittelwert für dieses basische Martinflußeisen (auch Stahlguß genannt) kann gelten: Festigkeit 40–50 kg f. d. mm2 und Dehnung 15–20%.

Auch die oft in recht wissenschaftliches Gewand gekleideten Bestimmungen über die Schlagproben sind nicht immer geeignet, Anstände im Betrieb hintanzuhalten: Die Schlagprobe mit dem neuen R. gibt den Zustand des neuen R., gibt aber keine Einsicht darüber, wie die unvermeidlichen Gußspannungen die Widerstandsfähigkeit dieses R. nach längerer Betriebsdauer beeinflussen (Auftreten von Umfangrissen und Sprüngen). Die beste Gewähr für dauernd gutes Verhalten ist gewissenhafter Vorgang bei der Erzeugung und besonders das sorgfältige, gründliche Ausglühen der fertigen Sterne.

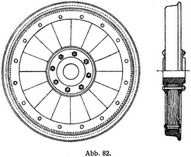

Vor Einführung der Scheibenräder aus basischem Martinflußeisen hatten R., deren Scheiben aus Holz (Bauart Mansell, Abb. 82), aus Papierstoff (Bauart Allen, Abb. 83) und aus Blechscheiben (Bauart Heusinger, Abb. 84) bestanden, insbesondere unter Luxuswagen des[158] tatsächlich erzielten geräuschlosen Ganges wegen vielfach Anwendung gefunden. Mit Ausnahme der Blechscheibenräder, die in neuester Zeit in Amerika wieder in Aufnahme kommen, gehören diese Bauarten der Vergangenheit an. Dasselbe gilt von den aus gewöhnlichem Grauguß hergestellten Radscheiben bezüglich Verwendung unter Wagen. Bei Güterzuglokomotiven mit Radsterndurchmesser bis rd. 1 m haben sich derartige Scheibenräder, entsprechend reichliche Abmessungen vorausgesetzt, sehr gut bewährt und ihren Platz noch heute behauptet.

Eine besondere Gruppe der R. bilden die Vollräder, unter denen die nach einem bestimmten Gußverfahren aus Gußeisen hergestellten die größte Verbreitung gefunden haben. Nach ihrem Kennzeichen »harte Lauffläche« werden diese auch als »Hartgußräder«, nach der Herstellung in besonderen Gußformen auch »Schalenguß«- oder »Coquillenräder« genannt. Für dieselbe Art der R. sind auch die Bezeichnungen »Ganzsche« oder »Griffinräder« – nach den Urhebern der Herstellungsart – üblich. Die ersten Hartgußräder wurden auf Anregung von Riener schon anfangs der Dreißigerjahre[159] des vergangenen Jahrhunderts für die Wagen der Linz-Budweiser Bahn ausgeführt.

Die Härte der Lauffläche an diesen R. wird dadurch erzielt, daß der Teil der Gußform, der die Lauffläche samt Spurkranz bildet, nicht aus Formsand, sondern aus einem entsprechend dicken Ring aus Gußeisen besteht. Im Gegensatz zu dem schlecht die Wärme leitenden Formsand, der die anderen Teile der Radform bildet, wird die Wärme durch den Gußeisenring – die Coquille – so rasch abgeleitet, daß sich an diesen Stellen der Kohlenstoff nicht in Form von Graphit ausscheidet, sondern chemisch gebunden bleibt: es bildet sich dort eine allmählich in das gewöhnliche Gefüge des Graugusses übergehende harte Schichte mit strahligem Gefüge, die der Abnutzung einen großen Widerstand entgegensetzt.

Ein Nachdrehen der durch Abnutzung, Ausbröcklung, flache Stellen u.s.w. korrekturbedürftigen Lauffläche ist der Härte der Lauffläche wegen nicht möglich; das R. ist nur mehr als Altmaterial zum Umschmelzen verwendbar (Abb. 81 a).

Trotzdem diese Hartgußräder in Amerika selbst unter Personenwagen und auch bei Lokomotiven als Laufräder viel verwendet werden, ist ihr Gebrauch auf dem Festland in gewisser Hinsicht eingeschränkt: man verwendet sie nur unter nicht gebremsten Güterwagen und bis zu Geschwindigkeiten von 50–60 km in der Stunde.

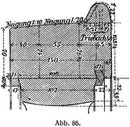

Frei von dieser Einschränkung sind die noch vor kurzem in Deutschland viel ausgeführten Vollräder aus Martinflußeisenguß (Abb. 85). Die Lauffläche ist nicht so hart wie die der vorerwähnten Hartgußräder, bietet aber bei Abnutzung durch den Betrieb die Möglichkeit des Nachdrehens. Nach Eintritt einer gewissen Geringststärke des mit dem Spurkranz vereinigten Radkranzes kann nach Abdrehen des Spurkranzes ein normaler Radreifen aufgezogen werden, so daß diese R. weiter als Scheibenräder in Verwendung bleiben können.

Die feste Verbindung zwischen dem Radkörper und der Achse wird heute bei Wagenrädern nur mehr durch Aufpressen, bei Lokomotivrädern durch Aufpressen und Keil bewirkt. Das Aufpressen erfolgt auf besonders für diesen Zweck entworfenen hydraulischen Pressen (Räderpresse). Bei Wagenrädern aus basischem Martinmaterial beträgt der Aufpreßdruck in der Regel 50.000 kg, bei Hartgußrädern 40.000 kg. Wesentlich höhere Aufpreßdrücke finden Anwendung bei Lokomotivrädern: z.B. bei den österreichischen Staatsbahnen, je nach dem Durchmesser 100.000 bis 140.000 kg.

Nach dem Aufpressen der R. auf die Achse erfolgt bei Reifenrädern das Aufziehen der Radreifen.

Die Radreifen (Tyres, Bandagen) bilden den Bestandteil der R., dem im Betrieb die größte Wichtigkeit zukommt, da von seiner tadellosen Beschaffenheit bezüglich Form und Güte die Betriebssicherheit und von seiner Widerstandsfähigkeit gegen Verschleiß die Wirtschaftlichkeit abhängt.

Die erstmalige Anwendung von Radreifen reicht zurück bis 1827, ausgeführt von G. Stephenson an Lokomotiven für die Killingworth-Grubenbahn. Diese Radreifen bestanden aus nach dem Querschnittprofil des Reifens gewalzten Schmiedeeisenbarren, die dann auf Kreisformen gebogen und an den Enden verschweißt wurden. Statt des Biegens und Schweißens wurde bald der Vorgang des Auswalzens eines gelochten kreisrunden Paketes eingeführt.

An Stelle des wenig widerstandsfähigen Schweißeisens kam etwa 1850 Puddelstahl in Anwendung, der aber bald durch Bessemerstahl (um 1857) und später (1865) durch Martinstahl verdrängt wurde. Für besonders hoch beanspruchte Radreifen kam und kommt noch Tiegelstahl zur Verwendung. Entsprechend den stetigen Fortschritten in der Erzeugung zähesten Martinstahls sind im Verlauf der Jahre auch die Qualitätsziffern erhöht worden, so daß heute für Radreifen unter Wagen für Zerreißfestigkeit 55–65 kg, für Lokomotivradreifen 70–85 kg f. d. mm2 als Regel gelten können. Die in den Bedingnissen der einzelnen Verwaltungen überdies vorkommenden, oft recht gelehrt aussehenden Bestimmungen betreffend Dehnung, Querschnittverminderung und Summenwerte aus Festigkeit und irgend einem der beiden letzteren Werte geben, vorurteilsfrei betrachtet, keinen wirklichen Einblick in die wahre Beschaffenheit des Materials: eine Klärung dieser brennenden Frage wird erst eintreten, wenn die chemisch-mikroskopische Untersuchung und die Druck- und Kerbproben eine einheitliche Ausgestaltung erfahren haben werden.

Die Querschnittform der Radreifen (Abb. 80 u. 81) ist seit Einführung der Kegelform der Lauffläche (um 1830) keinen großen Änderungen unterworfen gewesen. Die Unterschiede in den von den einzelnen Verwaltungen gewählten Abmessungen waren so geringfügig, daß ab 1890 für alle Bahnen des VDEV. ein einheitliches Profil angenommen wurde (Abb. 79 u. 86). Dieses Profil fand seither auch Eingang bei fast allen anderen europäischen Bahnverwaltungen.[160]

Die Radreifen werden heute ausnahmslos aus gegossenen Blöcken (Ingot) auf Walzwerken hergestellt, die, aus den einfachsten sog. Kopfwalzwerken entstanden, heute zu den sinnreichsten, vollkommensten Erzeugnissen der Hüttentechnik zählen.

Die Befestigung der Radreifen auf den R. erfolgt durch sog. »Schrumpfen« und durch besondere Befestigungsteile »Radreifenbefestigung«. Das Schrumpfen besteht darin, daß der um ein bestimmtes Maß, das Schrumpfmaß (in der Regel 1 mm auf 1000 mm Radsterndurchmesser), kleiner ausgedrehte Radreifen durch Erwärmung auf sog. Radfeuern so weit im Durchmesser vergrößert wird, bis er über den Stern geht. Nach Erkaltung legt er sich überall satt am Kranz an, mit einer Kraft, die im Verhältnis zum Schrumpfmaß steht. Als Sicherung gegen seitliches Verschieben durch den Spurkranzdruck und Längsverschiebung durch Reibung auf der Schiene und durch Wirkung der Bremsklötze sowie als Sicherung gegen das Abspringen des Reifens vom Stern bei Eintritt von Brüchen dient die Radreifenbefestigung.

Als Radreifenbefestigung dienten in der ersten Zeit Nieten oder Schrauben mit im Radreifen versenkten Köpfen. Die infolge der Schwächung des Reifens durch das Loch (begünstigt durch die mangelhafte Beschaffenheit des Reifenmaterials) oft auftretenden Querrisse im Reifen und als Folge davon das Wegfliegen der Reifenteile führten bald zu Versuchen mit »durchgehenden, kontinuierlichen« Befestigungsarten. Als solche erwiesen sich am besten Ringe, die den Reifen mit dem Kranz verbinden; eine der ältesten ist die mit Klammerringen nach »Mansell« (Abb. 82), bei der 2 Ringe, eingreifend in entsprechende Nuten im Radreifen, vermittels Schrauben oder Nieten mit dem Stern verbunden sind.

Wesentlich einfacher sind die sog. »Sprengringbefestigungen« (Abb. 79 u. 86), bei denen der Radstern sich an der Außenseite des Radreifens gegen eine in diesem angedrehte Schulter lehnt und an der Innenseite durch einen Ring gehalten ist, der zur Hälfte in eine im Radreifen eingedrehte Nute eingelassen ist, zur andern Hälfte sich gegen die Radkranzinnenseite stützt. Diese eingelegten Ringe – Sprengringe – sind an einigen Stellen verdickt und greifen mit diesen verdickten Stellen in entsprechende Vergrößerungen der ausgedrehten Nuten im Reifen und Ausnehmungen im Stern, so daß ein Verdrehen der Radreifen auf dem Stern – Wandern – nicht leicht möglich ist.

Eine der ersten dieser Befestigungen war die von »Bork«, aus der in den Siebzigerjahren die »Deutsche« Sprengringbefestigung (Abb. 86) entstand, die heute – mit Ausnahme von Österreich – auf fast allen Bahnen des VDEV. eingeführt ist. Bei den österreichischen Staatsbahnen wird seit den letzten Jahren nur mehr die »Glück-Curantsche« Reifenbefestigung angewendet (Abb. 79), die bei gleicher Sicherheit wie alle sonstigen erprobten Systeme den Vorteil bietet, daß das Auf- und Abziehen der Radreifen leichter vorgenommen werden kann.

Von den Radreifenbefestigungen, die nur vorübergehend Beachtung gefunden haben, sind zu erwähnen die Ausführungen mit Eingußring (Bauart Kaselowsky) und die auf Umnietung oder Anwalzung vorstehender Ränder des Sternes oder Radreifens in entsprechende Vertiefungen des Radreifens oder Sternes beruhenden Systeme (z.B. Krupp).

Die derzeit in Verwendung stehenden Radreifenbefestigungen mit Sprengringen sind in ihrer Formgebung derart durchgebildet (Vermeidung scharfer Kanten und scharfer Unterdrehungen), daß sie selbst, im Gegensatz zu der alten Schraubenbefestigung, keinen Anlaß zu Defekten im Radreifen geben. Die trotzdem im Betrieb noch vereinzelt, u.zw. plötzlich auftretenden, eine Gefahr bedingenden Schäden, wie durchgehende Querbrüche, Ausbrechen größerer Teile aus der Lauffläche und, wohl sehr selten, Abbrechen größerer Stücke des Spurkranzes, sind auf Materialfehler zurückzuführen, zu deren rechtzeitiger Entdeckung die heute üblichen Untersuchungsmethoden noch nicht hinreichen.

Eine Gewähr dafür, daß seitens der Eisenwerke das erreichbar Beste geliefert werde, liegt wohl darin, daß sie bei Radreifen und Radsternen für bestes Material insoferne haften, als sie für alle vorgenannten Schäden, wenn diese innerhalb der sog. Haftzeit sich ereignen, vollen Ersatz in Geld oder in Ersatzstücken leisten. Diese Haftzeiten betragen in der Regel 3–4 Jahre für Radreifen und 4 Jahre für Radsterne. Zur leichten und sicheren Feststellung der Haftpflicht werden die Radreifen an der äußeren Stirnseite mit (im warmen Zustand des Reifens eingeschlagenen) Bezeichnungen versehen, u.zw. Zeichen des liefernden Werkes[161] Jahreszahl, Halbjahr und Nummer der Charge. Mit ähnlichen Zeichen werden auch die Radsterne versehen.

Von größtem Einfluß auf die Wirtschaftlichkeit ist die unvermeidliche Abnutzung der Radreifen, bedingt durch die Reibung auf den Schienen und die Wirkung der Bremsen. Da die größte Abnutzung sich an den Spurkranzflanken und in der Übergangshohlkehle in die Lauffläche herausbildet, erfährt das Profil des Reifens eine die Laufsicherheit gefährdende Änderung, die durch Abdrehen behoben werden muß. Die zulässige größte Abnutzung sowie die geringste Dicke des Reifens, bis zu der er abgenutzt und nachgedreht werden darf, ist nicht allein durch interne Vorschriften der einzelnen Verwaltungen für den eigenen Fahrpark festgelegt, sondern auch geregelt für den internationalen Verkehr durch die Bestimmungen der »Technischen Einheit im Eisenbahnwesen, III. internationale Konferenz zu Bern 1907« und für das Gebiet des VDEV. durch die TV. 1909, §§ 68, 69 und 70.

Gleiche Radbelastung, gleiche Geschwindigkeit und gleiches Reifenmaterial vorausgesetzt, wird die Abnutzung der Radreifen um so größer sein und um so rascher fortschreiten, je kleiner der Raddurchmesser ist und je zahlreicher und schärfer die Krümmungen sind. Die Abnutzung wird noch größer sein und rascher zunehmen bei gebremsten R. und bei mehrachsigen Fahrzeugen an den führenden Räderpaaren.

Die Abnutzung der Radreifen kann vermindert werden durch Verwendung harten, zähen Stahls. Basischer Martinstahl mit Festigkeit bis 85 kg wird heute schon vielfach, insbesondere für Laufräder von Lokomotiven genommen. Von günstigem Einfluß auf die Verminderung der Reifenabnutzung ist die Lagerung der führenden Achsen in nach der Bahnkrümmung einstellbaren Laufgestellen (Drehgestelle, Deichselgestelle, radiale Führung und Lenkachsanordnung). Bei Lokomotiven mit 4 und mehr in einem Rahmen gelagerten, untereinander gekuppelten Achsen kann die Abnutzung der Reifen des führenden Räderpaares durch seitliche Verschiebbarkeit einzelner der folgenden Achsen wesentlich vermindert werden (vgl. TV. 1909, § 88).

Über die Bestrebungen, die Abnutzung der Radreifen an führenden R. durch besondere Spurkranz – Schmiervorrichtungen zu vermindern, vgl. diese.

Die Zahl der auf den großen Staatsbahnnetzen rollenden Fahrzeuge ist so groß, der internationale Lauf derselben so schwer zu verfolgen, daß eine verläßliche Statistik über die Abnutzung der Radreifen unter Berücksichtigung der die Abnutzung beeinflussenden Umstände nicht mehr geführt werden kann. In allen diesen Großbetrieben ist das Abdrehen der Lokomotiv- und Tenderradreifen nach einer Laufdauer von etwa einem Jahr, das der Wagenradreifen nach einer Laufdauer von etwa 2 Jahren vorzunehmen.

Zur Bestimmung, ob die Abnutzung schon so weit vorgeschritten ist, daß ein Nachdrehen vorgenommen werden muß, bedient man sich eigener Lehren oder Schablonen oder auch einfacher Apparate, die die Umrißlinie des abgenutzten Radreifens aufzeichnen.

Literatur: Heusinger, Hb. f. spez. E.-T. II. Teil: Der Eisenbahnwagenbau; III. Teil: Der Lokomotivbau. Leipzig 1874 u. 1882. – Geitel, Die Radreifenbefestigungen der Eisenbahnfahrzeuge. Glasers Ann. 1886. – Martens, Vergleichende Untersuchungen über die Festigkeitseigenschaften, chemische Zusammensetzung und Betriebsergebnisse von Schienen und Radreifen. Berlin 1890. – Büte u. Borries, Die nordamerikanischen Eisenbahnen in technischer Beziehung. Wiesbaden 1892; Les bandages. Congres internationale des chemins de fer, Question XV, Petersburg 1892. – Die Lokomotiven der Gegenwart. Wiesbaden 1912. – Car builder dictionary. New-York.

Gölsdorf.

Buchempfehlung

Ebner-Eschenbach, Marie von

Der Vorzugsschüler / Der Herr Hofrat. Zwei Erzählungen

Zwei späte Novellen der Autorin, die feststellte: »Eine gescheite Frau hat Millionen geborener Feinde: alle dummen Männer.«

72 Seiten, 4.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Geschichten aus dem Biedermeier II. Sieben Erzählungen

Biedermeier - das klingt in heutigen Ohren nach langweiligem Spießertum, nach geschmacklosen rosa Teetässchen in Wohnzimmern, die aussehen wie Puppenstuben und in denen es irgendwie nach »Omma« riecht. Zu Recht. Aber nicht nur. Biedermeier ist auch die Zeit einer zarten Literatur der Flucht ins Idyll, des Rückzuges ins private Glück und der Tugenden. Die Menschen im Europa nach Napoleon hatten die Nase voll von großen neuen Ideen, das aufstrebende Bürgertum forderte und entwickelte eine eigene Kunst und Kultur für sich, die unabhängig von feudaler Großmannssucht bestehen sollte. Michael Holzinger hat für den zweiten Band sieben weitere Meistererzählungen ausgewählt.

- Annette von Droste-Hülshoff Ledwina

- Franz Grillparzer Das Kloster bei Sendomir

- Friedrich Hebbel Schnock

- Eduard Mörike Der Schatz

- Georg Weerth Leben und Taten des berühmten Ritters Schnapphahnski

- Jeremias Gotthelf Das Erdbeerimareili

- Berthold Auerbach Lucifer

432 Seiten, 19.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum