Kurbeln

[7] Kurbeln für Dampfmaschinen und Pumpen, am Stirnende einer Kurbelwelle, haben dem Krummzapfen gegenüber den Vorzug leichterer Herstellung in der Maschinenfabrik und geringeren Zapfendurchmessers, daher leichteren Ganges, aber den Nachteil einseitiger Kraftwirkung im Gerten und stärkerer Beanspruchung des der Kurbel benachbarten Lagers; s.a. Handkurbeln.

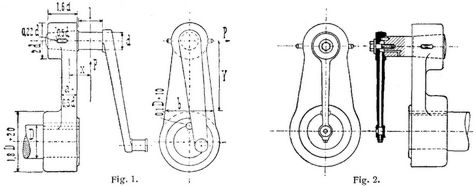

Die Kurbeln werden aus Siemens-Martinstahl geschmiedet, auf einer Vertikalfräsmaschine (oder Stoßmaschine) mit Drehtisch einmal mit der Nabe zentrisch und einer Armflanke parallel der Vorschubspindel aufgespannt, dann mit dem Auge zentrisch und der andern Armflanke in der Richtung des Vorschubes aufgespannt und am Umfang bearbeitet. Beim Abdrehen der Stirnflächen auf der Drehbank kann man die Nabe außen vor und hinter dem Arm zur Ersparung von Nacharbeit auf etwas kleineren Durchmesser absetzen. Billigere Kurbeln erhält man aus Stahlguß und mit Oelfarbenanstrich an Stelle der blanken Bearbeitung der Oberfläche. Gußeiserne Kurbeln werden nicht mehr benutzt, wohl aber Kurbelscheiben (s.d.). Für den Entwurf sind die Durchmesser der Kurbelwelle (s.d.) und des Kurbelzapfens (s.d.) als gegeben vorauszusetzen. Hat man schätzungsweise oder nach den Verhältniszahlen der Fig. 1 die Abmessungen angenommen, so läßt sich die Berechnung durchführen. Man beschränkt lieh dabei auf die Stellung der Kurbel am Hub und in der Totlage. In Mitte Hub bewirkt die[7] Stangenkraft P im Arm ein Torsionsmoment Mt = P · x cmkg und ein von außen nach der Welle hin zunehmendes Biegungsmoment; für den an der Nabe anliegenden Armquerschnitt ist dieses Mb = P · y cmkg. Wenn Mb > Mt ist, kann man das ideelle Moment Mi = Mb + 1/4 Mt = 1/6 a b2 s setzen; wenn aber Mt > Mb, so hat man Mi = 5/8 (Mb + Mt) = 1/6 a b2 s. Die Spannung s soll unter 600 kg/qcm für Flußstahl bleiben. In der Totlage wirkt, außer dem Zug oder Druck P/a b, das Biegungsmoment Mb – P x = 1/6 a2 b s konstant in jedem Querschnitt; deshalb hat man hier a und b für den am Zapfenauge anliegenden Schnitt einzusetzen. Die Nabenlänge nimmt man zu 1,2 D bis 1,4 D, für die Wellenstärke D, um einem Verziehen der Kurbelrichtung durch den Keil vorzubeugen; wenn aber die Kurbel auf dem mit der Neigung 1 : 200 konisch gedrehten Wellenende hydraulisch aufgepreßt oder zylindrisch mit einer um 0,005 D zu klein gehaltenen Bohrung warm aufgezogen wird, kann die Nabenlänge auf D beschränkt werden. Der Nabensitz wird gegen den Wellenhals um einige Millimeter abgesetzt. Der Keil (s.d., Rund- oder Nutten) sitzt in der Richtung zum Arm. Der Kurbelzapfen wird mit schlankem Konus, von der Neigung 1 : 20 der Flanke gegen die Achse eingeschliffen und mit einem Keil festgehalten, seltener mit einer Mutter an der Rückseite versehen, oder mit Vernietung des hinteren Randes des Bolzenschaftes im Auge unlösbar beteiligt. Der Kegel nach Fig. 2 verhindert das Freiwerden des Zapfens für den Fall, daß der Keil sich lösen sollte. Das Bolzenloch wird erst nach dem Aufziehen der Kurbel gleichachsig zur Welle fertig ausgedreht, wofür auch Handapparate geschaffen sind.

Lindner.

Lueger-1904: Hallsche Kurbeln

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum