Kernbohren, -bohrer

[435] Kernbohren, -bohrer, -bohrmaschinen, in der Metallbearbeitung die Herstellung von Bohrungen in Geschützrohren, Schiffswellen, Wellen für Fördermaschinen, Schwungradwellen u.s.w. durch Ausbohren eines ringförmigen Raumes aus dem Arbeitsstück, so daß in der Mitte ein Kern stehen bleibt.[435]

Man wählt diese Art des Bohrens an Stelle des Zerspanens des ganzen zu entfernenden Materials zum Zweck der Arbeits- und vor allem der Zeitersparnis, die um so beträchtlicher sind, je größer der Durchmesser der Bohrung ist. Der geringste Bohrlochdurchmesser, bei dem das Verfahren gegenüber dem einfachen Ausbohren wirtschaftlich vorteilhaft ist, liegt bei etwa 80 mm; amerikanische und französische Werkstätten wenden das Kernbohren aber auch noch bei kleineren Bohrlochdurchmessern an.

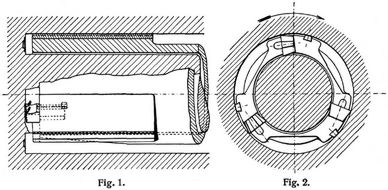

Das Werkzeug ist der Kernbohrer (Fig. 1 und 2), dessen Bohrkopf ein Rohrstück bildet, an dessen einer Endfläche Schneidmesser eingesetzt sind. Zur Führung dienen auswechselbare Leisten, die auf dem Bohrkopf auf genauen Abstand ihrer Führungsfläche von der Bohrerachse geschliffen werden. Das Rohrstück besteht aus Schmiedeeisen, Stahl oder Stahlguß, bei Kernbohrern für größere Lochdurchmesser und geringere Lochtiefe auch aus Gußeisen. An der andern Endfläche des Bohrkopfs sind hohle Bohrstangen von entsprechender Länge angeschraubt; hierbei ist zur Vermeidung des selbsttätigen Aufdrehens während der Arbeit die Verschraubung je nach der Drehungsrichtung mit Links- bezw. Rechtsgewinde auszuführen.

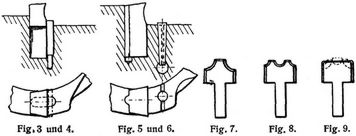

Zwischen den Bohrstangen und der Lochwandung sowie dem Kern muß ein Spielraum für die Abführung der Bohrspäne übrigbleiben. – Die Beteiligung der Schneidmesser erfolgt in der Regel mit Hilfe von Keilen (s. Fig. 3–6). Die einzelnen Bohrmesser (Fig. 7–9) greifen an verschiedenen teilen der Ringbreite an, um schmale Späne zu erhalten, die sich leicht entfernen lassen. Mehr als drei Werkzeuge werden selten angewendet.

Zur Ausführung des Kernbohrens dienen Drehbänke, die für diesen Zweck genügend lang und kräftig gebaut sein müssen. Das Arbeitsstück wird an der Planscheibe beteiligt und durch Lünetten unterstützt. Der Bohrer wird auf dem Support festgespannt und mit diesem vorgeschoben (geschaltet). Vor und hinter dem Support wird die Bohrstange unterstützt. Bei langen Werkstücken bohrt man häufig von der einen Seite zunächst bis zur Mitte, worauf das Arbeitsstück umgespannt wird und die Bohrung von der andern Seite des Arbeitsstücks her erfolgt. Man kann auch von beiden Seiten gleichzeitig bohren. Drehbänke für diese Arbeitsweise müssen dann derart eingerichtet sein, daß das Festspannen und der Antrieb des Arbeitsstücks in der Mitte seiner Länge erfolgt. Der Vorschub wird zur Schonung der Schneiden und zur Erzielung seiner Späne gering gewählt, in der Regel zwischen 1/40 bis 1/4 mm auf eine Umdrehung des Arbeitsstücks. Die Schnittgeschwindigkeiten betragen durchschnittlich für weichen Stahl und Schmiedeeisen 60–100 mm, für härteren Stahl 40–60 mm. Zum Glätten des ausgebohrten Lochs erfolgt ein Nachbohren mit einem zylindrischen Bohrer, der an der Mantelfläche des Zylinders Schneiden trägt.

Literatur: Zeitschr. f. Werkzeugmasch. u. Werkzeuge, 11. Jahrg.

A. Widmaier.

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum