Räderpressen

[162] Räderpressen (wheel press; presse à caler les roues; torchio per ruote), Arbeitsmaschinen zum Aufpressen der Räder von Eisenbahnfahrzeugen auf die Achsen und Abpressen von den Achsen.

Die Räder der Eisenbahnfahrzeuge müssen in einer bestimmten Entfernung voneinander in unverrückbarer Lage auf ihrer Achse befestigt sein.

Die §§ 70 und 74 der technischen Vereinbarungen über den Bau und die Betriebseinrichtungen der Haupteisenbahnen des VDEV. (Berlin 1889) bestimmen: Der lichte Abstand zwischen den Rädern einer Achse (innere lichte Entfernung zwischen den beiden Radreifen) muß im regelrechten Zustand 1∙36 m betragen. Eine Abweichung bis zu 3 mm über oder unter diesem Maß ist zulässig (§ 70). Die Räder an einer Achse müssen in unverrückbarer Lage gegeneinander festgestellt sein. Räder, die auf den Achsen beweglich sind, und durchschnittene Achsen werden vom durchgehenden Verkehr ausgeschlossen (§ 74).

Ursprünglich erfolgte die Befestigung der Räder auf den Achsen mittels Keilen in entsprechenden Nuten.

Diese Befestigung erwies sich jedoch als nicht zweckmäßig, da einerseits der Druck der Keile schwer bemessen werden konnte und die schmale[162] Keilfläche eine hohe Pressung zu erleiden hatte, anderseits durch die Ausübung von zu hohen Drücken nicht selten ein Sprengen der Radnaben verursachte. Diese Mißstände führten dazu, die Wagenräder und Laufräder der Lokomotiven auf ihren Achsen nur mittels Aufpressens durch besonders eingerichtete Pressen zu befestigen.

Bei den Treib- und Kuppelrädern der Lokomotiven gelangen noch weiterhin Keile zur Verwendung, um einerseits ein Drehen der Räder infolge der Treibkraft zu verhindern, anderseits um die richtige Stellung beim Aufpressen zu sichern.

Bei zylindrischem Radnabensitz wird die Bohrung der Radnabe um ungefähr 0∙5 mm kleiner ausgeführt und an ihrem vorderen Ende ein kurzes Stück schwach konisch abgedreht, um eine Führung für das vollkommene zentrische Aufpressen des Rades zu erhalten. Werden die Enden der Achse in der Nabe nicht zylindrisch gemacht, dann wählt man für den Radnabensitz einen Konus von ungefähr 0∙5–0∙7 mm Anzug auf ungefähr 250 mm Länge, und wird auch in diesem Fall die Radnabenbohrung um ungefähr 0∙5 bis 0∙7 mm im Durchmesser kleiner gehalten als die Achse an der entsprechenden Stelle.

Grundsätzlich soll das Aufpressen der Räder mit stets steigendem Druck erfolgen. Die Wagenräder werden mit einem Druck von ungefähr 50.000 kg, die Radsterne der Lokomotivräder mit einem solchen von 90.000–100.000 kg auf die Achsen aufgepreßt.

Wenngleich für das Aufpressen von Rädern auf ihre Achsen kaum ein höherer Druck als 100.000 kg erforderlich erscheint, müssen dennoch die R. für einen höchsten Druck von 150.000–250.000 kg ausgeführt werden, um das Abpressen der Räder zu ermöglichen.

Die R. sind entweder Schraubenpressen oder hydraulische Pressen. Erstere erfordern zwar geringere Anschaffungskosten, haben aber den Nachteil, daß die zur Wirkung gelangende Preßkraft nicht genau gemessen werden kann.

Bei den hydraulischen R. kann mittels eines am Preßzylinder angebrachten Manometers der ausgeübte Druck stets leicht abgelesen werden, was zur sicheren Kontrolle des Festsitzens bei den ohne Anwendung von Keilen auf den Achsen befestigten Rädern von ganz besonderer Wichtigkeit ist. Auch ist die Bedienung der hydraulischen R. wesentlich billiger.

Insbesondere der erstgenannte Vorteil der hydraulischen R. war es, der die Schraubenpressen fast gänzlich verdrängte; sie finden sich nur noch in älteren Werkstätten.

Die Schraubenpressen bestehen gewöhnlich aus einem starken gußeisernen Ständer, der mit einem entsprechenden Einschnitt versehen ist, indem ein Schlitten mit der wagrecht liegenden Preßmutter mittels einer senkrechten Führungsschraube entsprechend dem Durchmesser der Räder verstellt werden kann, damit die Preßschraube genau in das Mittel der auf- und abzupressenden Achse zu stehen kommt. Die Preßschraube ist mit einem Zahnradvorgelege oder anderweitigem Mechanismus versehen, um mit dieser Preßschraube den nötigen Druck ausüben zu können.

Die hydraulischen R. bestehen im allgemeinen aus einem Preßständer, in dem sich der Preßzylinder samt Preßkolben befindet, dem entsprechenden Gegenhaltstück und einer hydraulischen Pumpe. Mit letzterer wird hoher Wasserdruck zur Bewegung des Preßkolbens erzeugt.

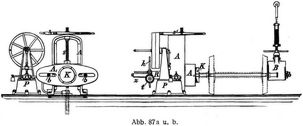

In Abb. 87 a u. b ist eine hydraulische R. mit verstellbarem Preßzylinder einfacher und billiger Bauart, wie solche in Eisenbahnwerkstätten von geringerem Umfang Anwendung finden, dargestellt.

Diese R. besteht aus dem bügelförmigen Preßständer A, dem verstellbaren Preßzylinder A1 samt[163] Preßkolben K, dem Gegenhalt- oder Querstück B und der hydraulischen Pumpe P.

Der Preßzylinder besitzt 2 Schlitze, um mittels zweier Bolzen b das Querstück B mit dem Preßzylinder verbinden zu können.

Der Preßzylinder kann mittels des Handrades s1 und der Spindel s, entsprechend dem Halbmesser der auf- oder abzupressenden Lokomotiv-, Tender- oder Wagenräder, in die erforderliche Höhenlage gebracht werden. Wie aus Abb. 87 b zu ersehen, kann dementsprechend auch das Gegenhaltstück B mittels einer Spindel in die gleiche Höhenlage eingestellt werden. Das Anstellen und Zurückziehen des Preßkolbens erfolgt mittels des Handkreuzes h, des Zahngetriebes t und der Zahnstange z.

Diese R. wird auch als transportable R. ausgeführt, in welchem Fall der Preßständer fahrbar angeordnet wird.

Die hydraulische Pumpe wird je nach Bedarf für Hand- oder Transmissionsbetrieb ausgeführt.

Da die Handhabung der Pressen mit losen Ankerteilen umständlich und zeitraubend ist, werden in größeren Werkstätten solche mit 3 festen Ständern oder 2 festen und einem beweglichen Mittelständer angewendet.

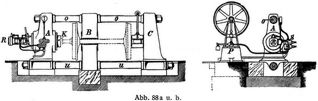

In Abb. 88 a u. b ist eine R. mit 3 festen Ständern dargestellt, die zum Auf- und Abpressen von Wagenrädern dient. A ist der Preßständer, B der beim Abpressen und C der beim Aufpressen in Anwendung kommende Mittel- bzw. Endständer, u und o sind Anker, die die 3 Ständer zu einem starren Ganzen verbinden. Das bewegliche Aufsatzstück b kommt beim Aufpressen der Räder in Anwendung. R ist ein Hilfszylinder mit Hilfskolben, um das rasche Anstellen und Zurückziehen des Preßkolbens K auf hydraulischem Weg ausführen zu können. S ist das Absperrventilgehäuse. Die hydraulische Pumpe ist in P dargestellt.

R. nach amerikanischem System erhalten einen festen Preßständer und einen beweglichen Mittelständer; beide sind mittels starker durchlochter Ankerschienen verbunden. Die Stellung des Mittelständers für die verschiedenartig vorkommenden Achslängen wird durch vorgesteckte Keile bestimmt.

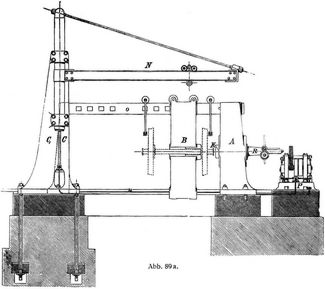

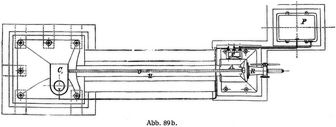

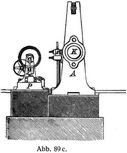

Die Abb. 89 a, b u. c zeigen eine solche Presse für Lokomotivräder bis zu 2 m Durchmesser, die auch für Wagen- und Tenderräder verwendet werden kann.

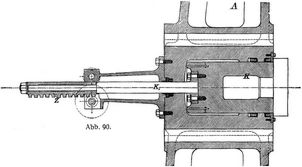

A ist der Preßständer, B der bewegliche Mittelständer, C (in den punktierten Umrissen) der Gegenständer, der nur zur Unterstützung der oberen Ankerschiene dient. Bei C1 ist dieser Gegenständer als Kranständer ausgebildet und mit einem hydraulischen Kran N zum Ein- und Ausheben der Räder versehen, o und u sind die beiden Ankerschienen, P ist eine doppelte Preßpumpe, R die Einrichtung zum raschen Anstellen und Zurückziehen des Preßkolbens K von Hand aus, ähnlich wie bei der in Abb. 87 a u. b dargestellten R. Aus Abb. 90 mit dem Durchschnitt des Preßständers ist nebst der Dichtungsart des Preßkolbens K diese Einrichtung im einzelnen ersichtlich. Die im Ständer abgedichtete Kolbenverlängerung [164] K1 trägt die Zahnstange Z, die mittels Getriebes und Handkreuzes verschoben werden kann. Der Kolben K übernimmt beim Anstellen die Funktion eines Saugkolbens.

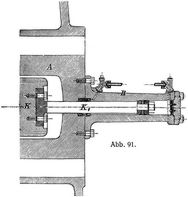

Die Einrichtung für das rasche Anstellen und Zurückziehen des Kolbens auf hydraulischem Weg ist aus Abb. 91 ersichtlich. Der Preßkolben R trägt eine als doppeltwirkender Kolben ausgebildete Verlängerung K1. Dieser Kolben ist in dem gegen den Preßständer abgedichteten Gehäuse R durch getrennte Druckwasserleitung verschiebbar und wird mit Hilfe eines Verteilungsschiebers nach vor- oder rückwärts bewegt. Am Ständer A (s. Abb. 89 b) ist das Absperrventilgehäuse (Sperrkopf) s angebracht, das die Zuleitung des Druckwassers nach dem Preßkolben, dem hydraulischen Kran oder der Anstellvorrichtung ermöglicht. Auf dem Ventilgehäuses wird ein Hydraulikmanometer, häufig noch ein Kontrollmanometer mit Einrichtung für die graphische Darstellung des Aufpreßdruckes angebracht.

Die Abdichtung des Preßkolbens erfolgt zuweilen auch am Kolben; in diesem Fall ist der Preßzylinder glatt ausgebohrt und häufig mit einem Metall- oder auch Stahleinsatz ausgebüchst.

Die Zuleitung des Druckwassers findet zentral durch den Zylinderboden statt.

Zuweilen ist der Preßkolben als Differentialkolben ausgebildet und findet dann das Zurückziehen durch hydraulischen Druck statt, während für das rasche Anstellen die Druckpumpe mit einem zweiten, größeren Kolben, dem sog. Füllkolben, versehen ist.

Spitzner.

Buchempfehlung

Wilbrandt, Adolf von

Gracchus der Volkstribun. Trauerspiel in fünf Aufzügen

Die Geschichte des Gaius Sempronius Gracchus, der 123 v. Chr. Volkstribun wurde.

62 Seiten, 4.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Romantische Geschichten. Elf Erzählungen

Romantik! Das ist auch – aber eben nicht nur – eine Epoche. Wenn wir heute etwas romantisch finden oder nennen, schwingt darin die Sehnsucht und die Leidenschaft der jungen Autoren, die seit dem Ausklang des 18. Jahrhundert ihre Gefühlswelt gegen die von der Aufklärung geforderte Vernunft verteidigt haben. So sind vor 200 Jahren wundervolle Erzählungen entstanden. Sie handeln von der Suche nach einer verlorengegangenen Welt des Wunderbaren, sind melancholisch oder mythisch oder märchenhaft, jedenfalls aber romantisch - damals wie heute. Michael Holzinger hat für diese preiswerte Leseausgabe elf der schönsten romantischen Erzählungen ausgewählt.

- Ludwig Tieck Die beiden merkwürdigsten Tage aus Siegmunds Leben

- Karoline von Günderrode Geschichte eines Braminen

- Novalis Heinrich von Ofterdingen

- Friedrich Schlegel Lucinde

- Jean Paul Die wunderbare Gesellschaft in der Neujahrsnacht

- Adelbert von Chamisso Peter Schlemihls wundersame Geschichte

- E. T. A. Hoffmann Der Sandmann

- Clemens Brentano Die drei Nüsse

- Ludwig Achim von Arnim Der tolle Invalide auf dem Fort Ratonneau

- Wilhelm Hauff Jud Süss

- Joseph von Eichendorff Das Schloß Dürande

442 Seiten, 16.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum