Pleuelstangen

[158] Pleuelstangen (Bleuel-, Kurbel-, Lenk-, Schub-, Treibstangen) übertragen eine gerade oder schwingende Bewegung in drehende Bewegung einer Kurbelwelle oder umgekehrt.[158]

Die an dem Kurbelzapfen und an dem Kreuzkopf- oder einem Schwinghebelzapfen gelagerten Pleuelstangenköpfe (s.d.) sind durch den Schaft verbunden. – Bei schweißeisernen Pleuelstangen wurde früher der Schaft mit den für sich bearbeiteten Köpfen verschweißt. Jetzt benutzt man vorzugsweise flußeiserne Stangen, die in Hüttenwerken oder größeren Fabriken im ganzen ausgeschmiedet sind. Hölzerne Schäfte kommen bei Sägegattern und bei großer Länge der Pleuelstange, z.B. an Brunnenpumpen, Heckraddampfern, vor. Normal beträgt die Länge von Mitte zu Mitte der Zapfen das Fünffache des Kurbelradius. Federnde Pleuelstangen mit Blattgelenk an Stelle des Schwingzapfens kommen bei geringem Ausschlag vor, z.B. an Förderrinnen (Bd. 4, S. 136) und Flachsieben, auch an kleinen Pumpen [5].

Die Zug- oder Druckspannung, einschließlich der Biegungsspannung des Schaftes, soll in keinem Querschnitt über 300–400 kg/qcm für Eisen, 400–500 kg/qcm für Stahl betragen. In der Regel ist der Schaft auf Zerknicken zu berechnen. Führt man in der Knickformel P = π2 E J : S l2 die zulässige Kraft P in t statt in Kilogramm ein und die Stangenlänge L in Meter statt l cm und setzt E = 2000000 für Eisen oder Stahl, so erhält man die bequeme Formel J cm4 = 1/2 S Pt Lm2.

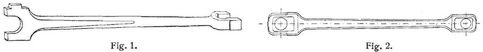

Runden Schaftquerschnitt wählt man gern mit Rücksicht auf die leichte Herstellung. Der Durchmesser d im mittleren Teile der Stange, etwa bei zwei Fünfteln ihrer Länge vom Kurbelzapfen aus, ergibt sich, indem man für langsamen Gang den Sicherheitsgrad S = 25 setzt, aus d4/20 = 1/2 25 P L2 oder d4 = 250 P L2. Wenn Stöße zu erwarten sind, z.B. bei Pumpen, kann S und damit d4 auf das Doppelte erhöht werden. Gewöhnlich nimmt der Stangendurchmesser nach der Kurbel zu auf 0,8 d, nach dem Kreuzkopf zu auf 0,75 d ab. Für größere Geschwindigkeiten eignet sich der runde Querschnitt nach Fig. 1 von 1,2 d oder 1,3 d bis 0,7 d gleichmäßig abnehmend mit seitlichen Abflachungen [1].

Rechteckiger Querschnitt (Fig. 2) [2] wird auf gleichbleibende Breite b gefräst und mit veränderlicher Höhe h an den Schmalseiten gedreht. Für geringe Geschwindigkeit nimmt man h = 1,5 b und setzt S = 20. Damit wird J = b3 h/12 = b4/8 = 1/2 20 P L2 oder b4 = 80 P L2. Für höhere Geschwindigkeit wählt man h/b größer. Bei h = 1,75 b und S = 15 ergibt sich b4 = 50 P L2. Bei den Lokomotiven findet sich h = 2 b und S = 3,3 bis 6,6, entsprechend b4 = (10 bis 20) P L2. Für hölzerne Stangen mit 100000 ist J = 10 S Pt Lm2. Setzt man h = 1,5 b und S = 15, so wird J = b4/8 = 10 · 15 PL2 oder b4 = 1200 P L2. Die Zug- oder Druckspannung, einschließlich der Biegungsspannung, darf für Holz höchstens 30 bis 40 kg/qcm erreichen.

Die Pleuelstangen erfahren eine Biegungsbeanspruchung infolge von Eigengewicht, Zapfenreibung und besonders wegen der peitschenden Bewegung ihrer Masse. Jeder Punkt zwischen dem kreisförmig und dem geradlinig bewegten Ende beschreibt eine eiförmige Kurve vierten Grades. Die äußersten Lagen ihrer Schwingung erreicht die Stange, während sie mit der Kurbel einen rechten Winkel bildet; hierbei ist die Querbeschleunigung der Stange und ihre Biegungsbeanspruchung am größten. An Stelle genauer Ermittlung der wirklichen Längs- und Querbeschleunigung [3] genügt es hier, die Biegungsspannung aus der Querbeschleunigung angenähert zu berechnen (vgl. [4]): Der Stangenschaft reiche mit f qcm Querschnitt von einem zum andern Zapfen. Die Masse von lern Länge ist m = f 1 γ/g, wenn γ das spezifische Gewicht in Kilogramm/Kubikzentimetern bedeutet, z.B. 0,0078 für Eisen und Stahl. Am Kurbelzapfenende wirkt die Fliehkraft P1 = m1 v2/R mit v = 2 π r n/60 · 100 m/s Umfangsgeschwindigkeit des Zapfens und mit rcm = 100 · Rm Kurbellänge. Von dieser Kraft P1 = f γ r n2 : 90000 nimmt die Fliehkraft für jedes Zentimeter der Stangenlänge l bis zum Kreuzkopfzapfen auf Null ab. Man kann dabei Q = 1/2 P1 l als gesamte Last rechnen und die Stange wie einen frei aufliegenden Träger mit Dreiecksbelastung ansehen. Das größte Biegungsmoment ist hierbei M = 0,128 Ql; es wirkt im Abstande 3/7 l vom Kurbelzapfen. Für das Widerstandsmoment W = b h2/6 findet man endlich die Biegungsspannung s aus W · s = l2 f γ r n2/1400000. Zum Beispiel wird bei l = 150 cm, γ = 0,0078, r = 30 cm, n = 200 für eine Stange mit b = 5 und h = 10 cm die Biegungsspannung s = 90 kg/qcm; für eine runde Stange mit d = 8 cm wird s 150 kg/qcm.

Literatur: [1] Schmiedestück von der Elsässischen Maschinenbaugesellschaft in Grafenstaden. – [2] Zeitschr. d. Ver. deutsch. Ing. 1890, S. 934. – [3] Ebend., 1895, S. 716–718 (Autenrieth); ferner 1896, S. 904–908 (Land) und 1903, S. 1638–1640 (Mollier); sowie L. v. Tetmajer, Die angewandte Elastizitäts- und Festigkeitslehre, Leipzig und Wien 1905, S. 563–576. – [4] v. Bach, Maschinenelemente, Stuttgart 1903. – [5] Zeitschr. d. Ver. deutsch. Ing. 1907, S. 991.

Lindner.

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum