Gummiwarenfabrikation

[678] Gummiwarenfabrikation. Die Gummiwarenfabrikation ist 1842 durch den Engländer Hancock und den Amerikaner Goodyear eingeführt worden und hat in den letzten Jahrzehnten sich großartig entwickelt; sie zerfällt in Weichgummi-, Hartgummi-, Patentgummifabrikation, Fabrikation von wasserdichten Geweben mittels Gummi sowie Herstellung von Lederimitationen.[678]

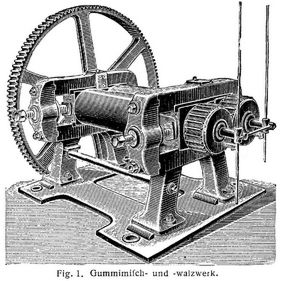

Die Weichgummifabrikation. Der Rohgummi wird zur Bearbeitung vor allem von seinen Verunreinigungen, die aus Sand, Lehm, Baumrinde u.s.w. bestehen, befreit und zwar mit Hilfe des Waschwalzwerks, das genau so konstruiert ist wie das Mischwalzwerk (Fig. 1); nur hat dasselbe gerippte Walzen sowie Wasserspülung. Der Rohgummi wird zuerst in heißem Wasser erweicht und dann zwischen den in Differentialgeschwindigkeit laufenden gerippten Walzen vorgewaschen, während aus einem mit vielen Löchern versehenen Rohr kontinuierlich kaltes Wasser darauf fließt. Das Spülwasser läuft in die Berührungsstelle der beiden gegeneinander sich bewegenden Walzen, die das Material zerreißen und zerdrücken, während das darauf fließende Wasser die Verunreinigungen fortspült. Diese Manipulation wird so oft wiederholt, bis das abfließende Wasser klar ist. Unter den Walzen ist ein mit Siebboden versehener Kasten, der das Material aufnimmt, angebracht. Der so bearbeitete Gummi hat das Aussehen gegerbter Felle in etwa 2–4 mm Stärke. Das Nachwaschen geschieht auf einem genau so konstruierten Walzwerk mit glatten Walzen. Die Gummiteile werden an der Luft getrocknet, was etwa 2–4 Wochen dauert. Fig. 1 stellt das Walzwerk dar, auf dem der Gummi geknetet und gemischt wird. Die Walzen sind aus Hartguß heiz- und kühlbar eingerichtet, im übrigen glatt und bewegen sich in Differentialgeschwindigkeit gegeneinander. Der gewaschene und getrocknete Gummi wird auf dieser Maschine bei erwärmten Walzen (etwa 40° C.) geknetet, und wenn er einen schwarzen, homogenen Teig bildet, mit verschiedenen Zusätzen durch fortwährendes Kneten vermengt. Die Walzen müssen hierbei gekühlt werden (etwa 15–20° C.), da sonst die Knetmasse auf den Zylindern anklebt. Die Materialien, die dem Gummi je nach dessen Verwendungszweck und Qualität der Ware beigemengt werden, sind folgende: Zinkweiß, schwefelsaures Baryt (Lithoponeweiß), Antimonpentasulfid (Goldschwefel), Kreide, Bleiweiß, Bleiglätte, unterschwefelsaures Blei, Zinnober, Eisenoxydrot, Schwefelzink, Graphit, Ruß, Gummisubstitute (Factis genannt, hergestellt aus geschwefelten vegetabilischen Oelen durch Kochen mit Hilfe von Chlorschwefel), Gummiabfälle, entvulkanisierter Gummi sowie viele andre Erd- und Chromfarben, die jedoch nur bei der kalten Vulkanisation angewendet werden. Außer den genannten Materialien kommt dazu der zur Heißvulkanisation nötige Schwefel.

Die Mischungsrezepte sind sehr verschieden; jeder Artikel und jede Qualität hat eine andre Zusammenstellung. Zur Herstellung einer Dampfdichtungsplatte ist bei guter Qualität folgende Mischung gebräuchlich: 3 kg Gummi, 3 kg Kreide, 5 kg Zinkweiß, 2 kg Abfälle, 0,5 kg Schwefel. Für rote Gasschläuche: 1 kg Gummi, 1/2 kg Factis, 2 kg Lithoponeweiß, 0,600 kg Goldschwefel. Für weiße Gasschläuche: 1 kg Gummi, 0,667 kg Factis weiß, 0,333 kg Factis schwarz, 1,600 kg Lithoponeweiß und 0,100 kg Schwefel. Nachdem die Mischung gut zusammengeknetet ist, richtet sich die weitere Behandlung nach dem daraus herzustellenden Artikel. Alle diese aufzuführen, würde zu weit führen; es seien nur die wichtigsten beschrieben.

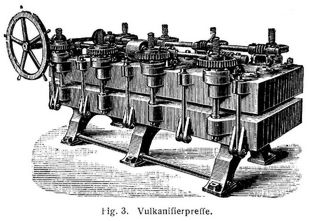

Dampfdichtungsplatten. Die geknetete Mischung wird mittels des in Fig. 2 abgebildeten Kalanders zu einer entsprechend Harken Platte ausgewalzt. Der Gummi passiert die Flächen aller drei Walzen, die erwärmt sind. Die erhaltenen Platten werden zurechtgeschnitten, zwei derselben mit einer oder zwei Gewebeeinlagen verklebt und dann in der Vulkanisierpresse vulkanisiert. Fig. 3 stellt diese Presse, die in sehr verschiedenen Dimensionen angewendet wird, dar. Die Presse besteht aus zwei hohlen Eisengußkörpern, die mit einer Dampfspannung von 41/2–5 Atmosphären heizbar sind. Die obere Platte ist beweglich und übt den Druck nach unten aus. Auch wird für diesen Zweck das hydraulische System angewendet. Die Vulkanisation dauert je nach Qualität und Dicke der Platte 3/4–11/2 Stunden bei einer Temperatur, die dem Dampfdruck von 41/2 Atmosphären entspricht, also ca. 145° C.

Die Vulkanisation des Gummis ist bis heute wissenschaftlich nicht definiert worden. Wenn[679] man Gummi mit 4–5% Schwefel vermischt und ihn mit Rücksicht auf seine andern Beimengungen 2–3 Stunden bei einer Temperatur von 135° C. und einem Dampf- oder mechanischen Druck von 31/2 Atmosphären erhitzt, so vulkanisiert er, d.h. er wird in höchstem Grade elastisch und geht bei Spannung und Druck nach erfolgter Aufhebung der ersteren und Entlastung in seine ursprüngliche Form zurück. Der vulkanisierte Gummi erscheint vom heutigen chemischen Standpunkt aus als ein Additionsprodukt und die vulkanische Wirkung als eine Oxydation; bewiesen ist dies aber nicht. Da die Gummisubstitute auch Schwefel binden; so muß ein höherer Prozentsatz angewendet werden. Paragummi braucht 4% Schwefel, die qualitativ schlechteren, weniger nervigen Sorten 5–6% Schwefel. Die Vulkanisation mit Schwefel allein ist nur unter Dampf oder mechanischem Druck möglich. Die bei wasserdichten Stoffen und Gummischuhen angewendete Heißluftvulkanisation ist nur unter Zusatz von mindestens 35% Bleiglätte durchführbar.

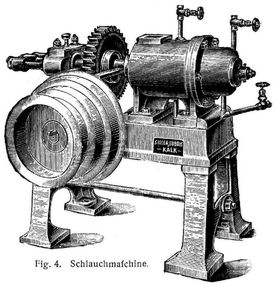

Gummischläuche werden entweder mit der Hand gefertigt, und zwar um einen ca. 25–30 m langen Eisendorn geklebt und mit Gewebeeinlagen versehen oder nahtlos mittels der Schlauchmaschine (Fig. 4) hergestellt. Das Prinzip derselben ist das Herausquetschen der erhitzten Gummimasse aus einem mit Dorn versehenen Mundstück, dem das Material durch eine Transportschnecke zugeführt wird.

Viele Gummiartikel werden mittels Formen gepreßt und mit der Hand geklebt. Die Vulkanisation erfolgt zum Teil in der Presse und dem Vulkanisierkessel, der aus starkem Eisenblech mit Deckel verschließbar hergestellt ist und mittels eines einfahrbaren Wagens die zu vulkanisierenden Gegenstände, entweder in ihren Formen eingeschlossen oder in Blechkästen in Talkum verpackt und eingebettet, aufnimmt. Auch werden die Vulkanisierkessel stehend angeordnet.

Die Hartgummifabrikation. Hartgummi (auch Ebonite, Vulkonite genannt) ist eine Modifikation des vulkanisierten Kautschuks, die 30–40% Schwefel enthält und ein schwarzes, ebenholzartiges Aussehen besitzt. Die Fabrikation ist bis auf die Mischungsverhältnisse dieselbe wie bei Weichgummi, unter Anwendung derselben Maschinen und Apparate. Hartgummi wird zu Batteriekästen und als Isolator in der Elektrotechnik, in der Chirurgie zu ärztlichen Instrumenten, in der Zahntechnik für künstliche Gebisse, zu säure- und alkaliwiderstandsfähigen Gefäßen sowie zu vielen Gebrauchsartikeln, wie Kämmen u.s.w., verwendet. Die Mischungsverhältnisse sind folgende: Für polierte Hartgummiplatten 3 kg Paragummi, 3 kg Borneogummi, 4 kg Schwefel, 1 kg Leinöl. Die Vulkanisation dauert je nach Stärke der Platte 4–8 Stunden bei 41/2 Atmosphären, entweder im Kessel oder in der Vulkanisierpresse. Die Herstellung der verschiedenen Artikel erfolgt durch Pressen in Formen und werden diese Pressungen in dünne Zinnfolien gehüllt, d.h. gleich mit diesen geprägt. Die Folien werden nach der Vulkanisation, wenn die Gegenstände erkaltet sind, entfernt und geben der Ware eine glatte Oberfläche. – Für billige Mischungen werden die in Pulver gemahlenen Abfälle verwendet, z.B. 6 kg Gummi, 6 kg Schwefel, 15 kg gemahlene Abfälle, 1,5 kg Leinöl. Hartgummi ist in hohem Grade elastisch und polierfähig und läßt sich in roter, grüner und schwarzer Farbe herstellen. Alkalien und Säuren mit Ausnahme der konzentrierten Salpetersäure greifen Hartgummi nicht an. In heißem Wasser und in der Wärme erweicht Hartgummi und läßt sich biegen und prägen, beim Erkalten erstarrt er wieder. Ueber den Nachweis von Kautschuksurrogaten im Ebonit s. Chemikerzeitung 1906, S. 499.

Die Patentgummifabrikation. Unter Patentgummi verlieht man eine Platte aus reinem, unvermischtem Gummi, die eine dunkelbraune Farbe hat und eine große Elastizität aufweist. Die Gummiplatten werden zu Schläuchen, Eisbeuteln, Schweißblättern, Kindersaugern und vielen andern Gegenständen verarbeitet; auch die bunten, auf Jahrmärkten käuflichen Luftballons und ähnliche sogenannte französische Gummiartikel werden daraus hergestellt. Die Bezeichnung Patentgummi flammt aus England; 1866 erfand M. Guibal das ihm patentierte Verfahren, aus reinem Gummi Platten zu schneiden. Der Gummi wurde auf gewöhnliche Weise gereinigt und bearbeitet und dann mittels hydraulischen Drucks in zylindrische Blöcke gepreßt, die, durch ein Gefrierverfahren hart geworden, mittels einer Schneidmaschine in Platten geschnitten wurden. Der zylindrisch gepreßte Gummiblock wird in die Maschine eingespannt, damit er sich um seine [680] Achse bewegt; ein langes scharfes Messer, das mit Seifenwasser befeuchtet wird, schält den Block in Platten auf. Die Patentgummiplatten sind infolge ihrer Rippen, die durch das Schneiden entliehen, leicht erkenntlich. Diese Patentplatten werden zur weiteren Fabrikation durch Wärme erweicht und mittels Kleben und Aufspannen auf Formen zu den verschiedensten Artikeln verarbeitet. Das Kleben geschieht mittels in Benzin aufgelöstem Gummi, mit dem die Schnittflächen bestrichen werden; bei dünneren Platten mittels der Klopfmaschine ohne Anwendung eines Klebemittels. Die Schnittflächen besitzen einen gewissen Grad natürlicher Klebkraft und vereinigen sich durch Klopfen auf fester Unterlage. Die Luftballons werden hauptsächlich auf diese Weise hergestellt und bei erfolgter Vulkanisation aufgetrieben, wonach sie sich durch Erwärmen auf einer heißen Platte wieder zusammenziehen und sich leicht wieder aufblasen lassen. Die Ballons werden mittels Anilinfarben und Alkannaextrakt gefärbt.

Patentgummi enthält keinen eingemischten Schwefel und wird meistens kalt vulkanisiert. Dieses Verfahren erfand Alexander Parkes 1843; es wird eine Lösung von Gummi in Schwefelkohlenstoff oder Solvent Naphtha und Chlorschwefel im Volumenverhältnis von 1000 : 18–30 hergestellt. In diese Flüssigkeit werden die Gegenstände getaucht oder damit ausgespült. Man erhält durch die Manipulation denselben Effekt wie bei der Heißvulkanisation in wenigen Minuten. Die Waren neigen im Winter aber leicht zum Gefrieren und werden hart, was bei der Heißvulkanisation ausgeschlossen ist. Man kann dünne Patentgummi und gewalzte Platten auch mittels Chlorschwefelgas vulkanisieren, indem man diese, namentlich in Form von Schweißblättern, etwa 20–30 Minuten dem Gas aussetzt. Dickere Patentgummiwaren kann man auch in flüssigem Schwefel kochen und dadurch eine Vulkanisation erreichen. Die Waren müssen jedoch in Lauge gekocht werden, um den Ueberschuß von Schwefel zu entfernen, da sie sonst grau anstatt schwarz werden. Dieses Verfahren wird jedoch wenig angewendet.

Patentgummiplatten werden auch imitiert, indem man gewalzte Paraplatten mit Rippen preßt, so daß sie das Aussehen der ersteren haben; sie stehen jedoch in Qualität den geschnittenen Platten weit nach. Die über Gummi und Gummiwaren bis heute bestehende Literatur- ist vom praktischen Standpunkt aus veraltet, enthält aber für den Laien zur Orientierung manches Wissenswerte; vgl. a. Kautschuk.

Literatur: [1] Clouth, Die Kautschukindustrie, Wien 1878. – [2] Heinzerling, Ch., Die Fabrikation der Kautschuk- und Guttaperchawaren, Braunschweig 1883. – [3] Hoff er, R., Kautschuk und Guttapercha, 21. Aufl., Wien 1892. – [4] Le caoutchouc et la gutta percha par E. Chapel, Paris. – Fachzeitschriften s.u. Kautschuk.

Bruno Schaefer.

Buchempfehlung

Schnitzler, Arthur

Therese. Chronik eines Frauenlebens

Therese gibt sich nach dem frühen Verfall ihrer Familie beliebigen Liebschaften hin, bekommt ungewollt einen Sohn, den sie in Pflege gibt. Als der später als junger Mann Geld von ihr fordert, kommt es zur Trgödie in diesem Beziehungsroman aus der versunkenen Welt des Fin de siècle.

226 Seiten, 8.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Große Erzählungen der Hochromantik

Zwischen 1804 und 1815 ist Heidelberg das intellektuelle Zentrum einer Bewegung, die sich von dort aus in der Welt verbreitet. Individuelles Erleben von Idylle und Harmonie, die Innerlichkeit der Seele sind die zentralen Themen der Hochromantik als Gegenbewegung zur von der Antike inspirierten Klassik und der vernunftgetriebenen Aufklärung. Acht der ganz großen Erzählungen der Hochromantik hat Michael Holzinger für diese Leseausgabe zusammengestellt.

- Adelbert von Chamisso Adelberts Fabel

- Jean Paul Des Feldpredigers Schmelzle Reise nach Flätz

- Clemens Brentano Aus der Chronika eines fahrenden Schülers

- Friedrich de la Motte Fouqué Undine

- Ludwig Achim von Arnim Isabella von Ägypten

- Adelbert von Chamisso Peter Schlemihls wundersame Geschichte

- E. T. A. Hoffmann Der Sandmann

- E. T. A. Hoffmann Der goldne Topf

390 Seiten, 19.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum